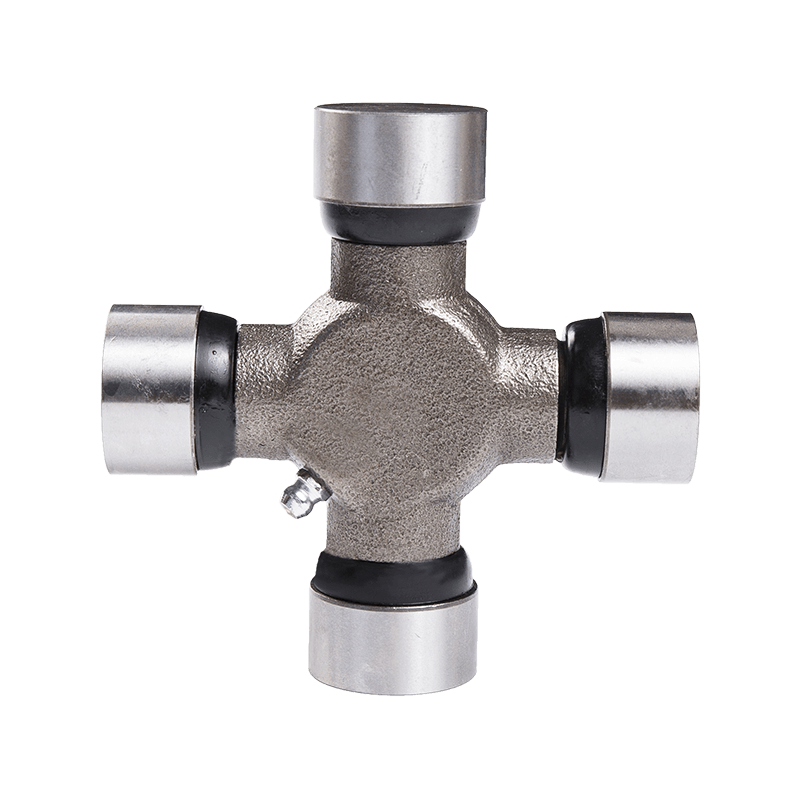

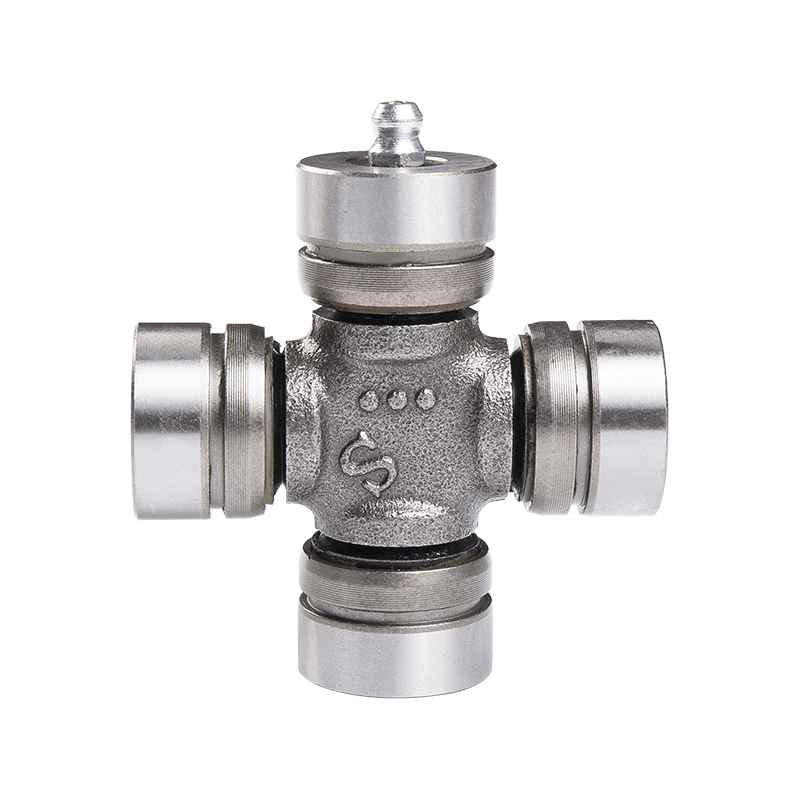

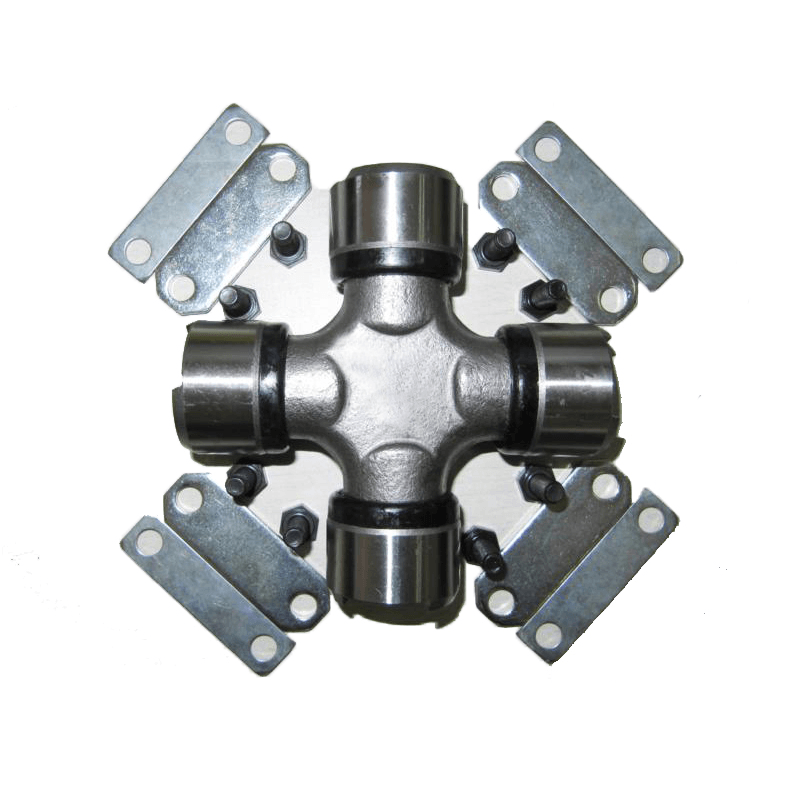

Yleinen nivel siipilaakereiden kanssa edustaa paradigman muutosta vääntömomentin siirtotekniikassa, etenkin sovelluksissa, jotka vaativat lujuutta dynaamisilla kuormilla. Toisin kuin perinteiset neulaa kantavat U-nivelet, tämä malli hyödyntää mekaanista korvausjärjestelmää, jossa avaimet ja paikat korvaavat liikkuvia elementtejä, mikä tarjoaa paremman kestävyyden ja sopeutumiskyvyn. Sen potentiaalin hyödyntämiseksi insinöörien on keskityttävä kolmeen ydin- ja mekaaniseen optimointistrategiaan: Keynan geometriseen tarkkuuteen, toleranssin yhteensopivuuteen pariutumiskomponenttien ja dynaamisen stabiilisuuden välillä epäsymmetristen kuormien alla.

Keyway -geometria: Stressin jakautumisen tasapainottaminen ja vääntömomentin tehokkuus

Keynan geometrinen suunnittelu wing-kantavissa yleisissä liitoksissa vaikuttaa suoraan stressipitoisuuteen ja vääntömomentin läpäisyyn. Finite Element Analysis (FEA) -tutkimukset paljastavat, että trapetsoidiset tai integroituvat keinot ovat parempia suorakulmaisia profiileja vähentämällä paikallisia stressihuippuja jopa 30%: lla iskukuormilla. Esimerkiksi indusoitu muotoilu jakaa leikkausvoimat tasaisemmin kosketuspintojen yli minimoimalla kulumisen korkean syklin sovelluksissa, kuten kaivoslaitteiden voimansiirtoissa. Lisäksi näppäinten ja rakojen välisen sitoutumiskulman on kohdistettava nivelten maksimaalisen käyttökulman (tyypillisesti 15 ° –25 °) kanssa reunan kuormituksen estämiseksi. Edistyneet valmistustekniikat, kuten CNC-esittely, varmistavat mikrotason tarkkuuden kolikkopelien mittoissa, jotka ovat kriittisiä mekaanisen korvauksen ylläpitämiseksi vaarantamatta takaiskun hallintaa.

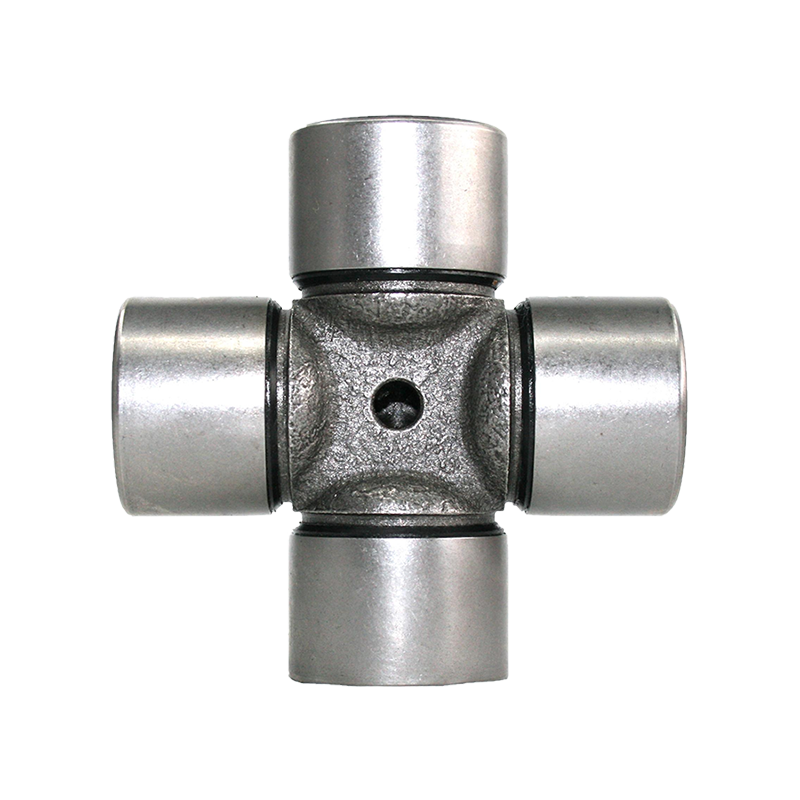

Tolerance -tekniikka: Välimerkin siirron ja kulumisen lieventämisen tarkkuus

Toleranssivaatimusten ja pitkän aikavälin suorituskyvyn välinen vuorovaikutus on univeral-nivelen kulmakivi siipilaakereiden kanssa. Avainten ja rakojen välinen pieni häiriö sopivuus voi parantaa vääntömomentinsiirtotehokkuutta eliminoimalla mikrolukuminen, mutta liialliset tiiviisyysriskit katoavat lämpölaajennuksen alaisena. Sitä vastoin hallitussa puhdistumassa (0,02–0,05 mm) mahtuu väärinkäyttöön vähentäen samalla korroosiota - yleistä vikatilaa värähtelevissä sovelluksissa, kuten tuuliturbiinin nousujärjestelmissä. Reaalimaailman testaus osoittaa, että optimoitu toleranssiparit pidentävät huoltovälejä 40% verrattuna perinteisiin neulan kantaviin niveliin, etenkin ympäristöissä, joissa on usein kuormituksen kääntäminen. Lisäksi pintakäsittelyt, kuten nitriding tai DLC (timanttimainen hiili) pinnoitteet, vähentävät edelleen kulumista, mikä varmistaa yhdenmukaisen suorituskyvyn yli 50 000 käyttöjaksolla.

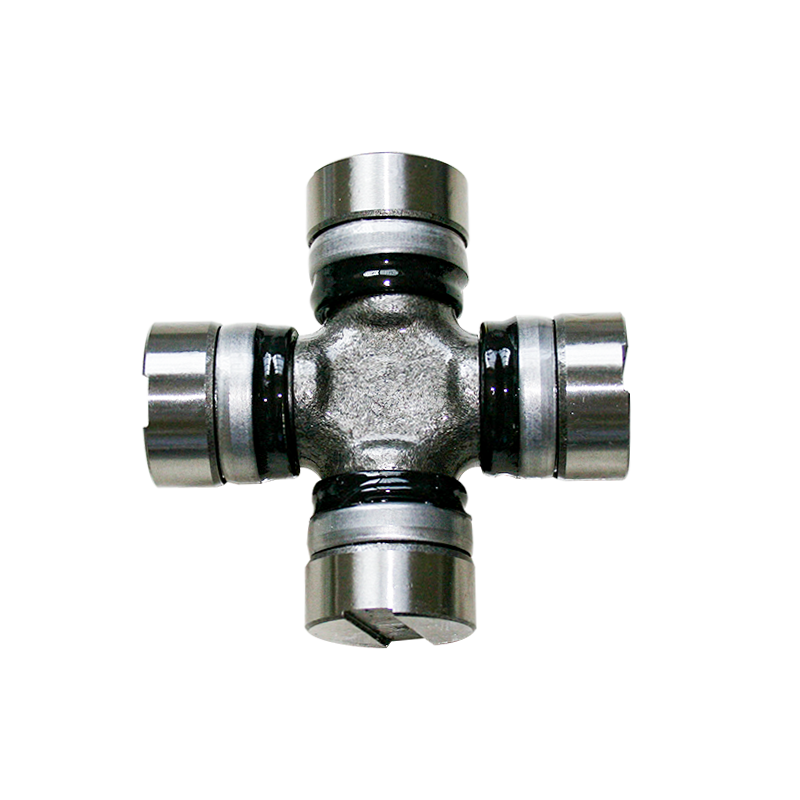

Dynaaminen stabiilisuus: Epäsymmetrinen kuormituskäsittely ja väsymiskestävyys

Skenaarioissa, joihin liittyy epäyhtenäisiä kuormia-yleinen ilmailualan toimilaitteissa tai raskaan rakennuskoneen-wing-kantava yleismaailmallisesta yhteisosasta, rakenteellisesta symmetriasta tulee kriittinen tekijä. Epäsymmetriset siipien kantavat asettelut, joissa laakerit kompensoivat vääntö- taipuman torjumiseksi, ovat osoittaneet dynaamisen stabiilisuuden paranemisen 20% nopean suuntaviivojen aikana. Laskennallinen nestedynamiikka (CFD) -avustettu voitelusanalyysi paljastaa edelleen, että strategisesti sijoitetut rasvasäiliöt laakerilohkoissa vähentävät kitkan aiheuttamaa lämmöntuotantoa 15%, jopa kulmanopeuksilla, jotka ovat yli 3000 rpm. ISO 1143 -standardien nojalla tiukka väsymystestaus vahvistaa, että optimoidut mallit saavuttavat 2,5 turvallisuuskertoimen Keyway-murtumia vastaan, ylittäen tavanomaiset U-nivelet sokinkuorman joustavuudessa.

Priorisoimalla geometrinen tarkkuus, toleranssisynergia ja dynaaminen kuormituksen mukautuvuus, Yleinen nivel siipilaakereiden kanssa Tulee kestäväksi, korkean tehokkuuden ratkaisuksi teollisuudelle, joka vaihtelee autoteollisuudesta uusiutuvaan energiaan. Sen mekaaninen korvausarkkitehtuuri ei koske pelkästään perinteisten mallien rajoituksia, vaan myös asettaa uusia vertailuarvoja luotettavuudelle äärimmäisissä käyttöolosuhteissa. Insinöörit, jotka pyrkivät maksimoimaan käyttöajan ja minimoimaan ylläpitokustannukset, pitävät nämä rakenteelliset innovaatiot välttämättömiä seuraavan sukupolven voimansiirtojärjestelmissä

中文简体

中文简体

Ota meihin yhteyttä